Creando

la Infraestructura

de Todo

Contamos con la certificaciOn ISO 9001:2015 y CWB. Fabricamos componentes estructurales desde el diseNo hasta el ensamblaje. Nuestra sede estA en OLDCASTLE, Ontario, en el corazOn del centro automotriz y manufacturero de NorteamErica.

TECNOLOGIA

Alta precisión,

integración perfecta

INNOVACION - CREANDO EXCELENCIA

• Fabricaciones a medida.

• Acero al carbono, acero inoxidable.

• Mecanizados y acabados personalizados.

• Soldadura: Tig, Mig, Arco y Fusión.

• Inspección de Calidad.

• Montaje, Submontaje.

• Diseño personalizado, construcción según especificaciones.

• Diseñadores industriales, electricistas, pintores y soldadores.

• Equipos de soldadura MIG, TIG.

• Cortadora de plasma, sierra de cinta, torno, rectificadora de superficies.

• Cabina de pintura de gran tamaño.

CONJUNTOS HECHOS A MEDIDA

Componentes mecánicos:

Diseñado por expertos para cumplir con sus especificaciones exactas.

Conjuntos estructurales:

Soluciones duraderas y confiables para proyectos complejos.

Soluciones avanzadas de soldadura:

Soldadura de precisión para resultados robustos y duraderos.

Mecanizado CNC y trabajos en chapa metálica:

Desde el prototipado hasta la producción a gran escala.

Fabricación de extremo a extremo:

Servicios integrales desde el diseño hasta el acabado. Nuestras instalaciones de vanguardia y nuestro equipo de expertos garantizan que cada componente se integre a la perfección y optimice su rendimiento.

INNOVACION - FORJANDO FUERZA

Excelencia de

grado industrial

precisión aeroespacial

UMS | Fabrication cuenta con una trayectoria comprobada de colaboración con nuestros clientes para lograr el producto final más eficaz y funcional posible. Esto incluye, entre otros, conceptos revolucionarios de transporte de piezas, soluciones de transporte de máxima eficiencia y líneas de ensamblaje modulares patentables de BIW.

Estamos orgullosos de poder ofrecer un servicio de tranquilidad donde el cliente puede delegar aspectos críticos de un proyecto y confiar en nosotros para entregar un producto diseñado magistralmente donde la calidad es primordial.

APLICACIONES

Estudios de caso:

Fabricación

Estación de doblado de bridas

Necesidad

Un proveedor automotriz necesitaba una rebordeadora para paneles de carrocería. Las rebordeadoras de cantos debían ser completamente automáticas debido a la complejidad de la operación y al alto volumen de producción. La máquina también requería características adicionales, como cambiadores automáticos de herramientas y controles programables, para aumentar la eficiencia y la precisión.

1

UMS desarrolló un equipo de alta calidad cumpliendo un plazo extremadamente ajustado y superando en última instancia las expectativas originales.

Solución

3

Desafío

Las piezas requeridas de la máquina deben tener dimensiones precisas y la máquina debe eliminar las asperezas, mientras que el rebordeado refuerza la chapa metálica y proporciona puntos de referencia para la alineación durante el ensamblaje y la soldadura. La máquina también debía realizar diversas comprobaciones para garantizar que todo el proceso se completara correctamente.

2

El último

en Calidad

& Innovación

Cuando la empresa adoptó nuestra estación automatizada, lograron:

• Un aumento del 25% en la eficiencia de producción.

• Una reducción del 30% en errores de calidad (¡solo el ensamblaje incorrecto cuesta más de 120 000 dólares al año!).

Beneficios/ROI

4

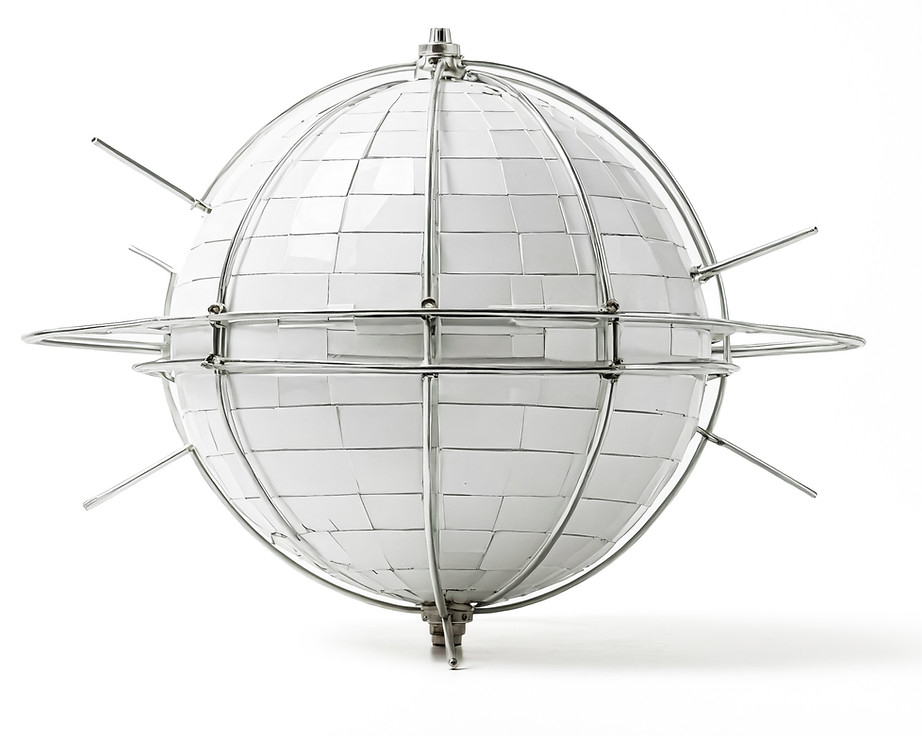

Industrial

plataforma cruzada

Necesidad

El principal requisito de nuestro cliente era la posibilidad de cruzar de un lado a otro dentro de sus instalaciones. Algunos procesos se realizan en planta y otros directamente en su línea de producción, que ya estaba en funcionamiento. Para este proyecto, solicitaron tres cruces para poder cruzar en diferentes partes de la línea de producción principal.

1

Después de comprobar cuidadosamente las holguras

En la línea de producción automotriz, encontramos el espacio libre óptimo para el crossover, tanto por debajo como por encima, considerando las necesidades de nuestro cliente. Colocando cuidadosamente las patas y los tirantes en su posición correcta, logramos crear plataformas que apoyaran correctamente sin interferir con el proceso.

Solución

3

Uno de los mayores desafíos fue el espacio libre debajo del crossover, ya que la línea de producción automotriz tenía algunas partes que podían alcanzar cierta altura, el crossover tenía que tener suficiente espacio libre para ser manejable para la línea de producción y lo suficientemente corto para no interferir con las otras estructuras encima de él.

Desafío

2

Cuando la empresa adoptó el sistema, logró:

• Un aumento del 25% en la eficiencia de producción.